2025-09-01

2025-09-01

629

629立项

从现象到本质的客户需求挖掘

桥田智能作为汽车焊接领域快换盘的主要供应商之一,其核心客户群覆盖主机厂及大型零部件供应商。

在与这些客户的紧密合作中,桥田产品经理团队注意到一个明确的趋势性反馈:

新能源汽车爆发式增长带来的车型迭代周期缩短与车身轻量化、个性化选配趋势,驱动上游注塑车身部件供应商的订单量持续攀升且多样化。

“那段时间,与几家长期合作的汽车上下游供应商交流,对方总会提到生产端的效率提升压力。”刘小平总经理说,“具体现象包括新车型相关塑料件订单增长很快,但注塑机的模具切换跟不上节奏,设备经常因换模及故障而浪费大量时间。”

这引起了刘小平总经理的注意:桥田的快换盘技术通过实现焊装夹具的快速切换,已成为提升产线柔性化的关键装备,而关键工序“注塑成型”却卡在了“快速切换”这个环节上?

为验证并深挖这一痛点,桥田团队随即对十多家为不同新能源车企配套的大型注塑件厂商展开了定向调研。

调研方式包括实地观察标准换模流程,以及与车间主任、设备工程师、换模技术人员进行深入访谈。

最终,清晰的识别出隐藏在生产效率提升瓶颈背后的真相:换模方式的技术迭代是解决效率瓶颈的核心。

例如,某家塑料部件企业在换模时需要4名工人协作,涉及多达上百颗螺栓的拆卸、搬运、重装与反复校准定位,完成一次换模,平均耗时在1.5至2小时之间。

该车间主管表示:“新项目模具切换频率比两年前提高了约60-70%,但单次换模时间几乎没有压缩,订单交付瓶颈成为常态。”

桥田团队得出结论:在新能源汽车爆发式增长和车型快速迭代背景下,行业对高效、快速、灵活的换模解决方案存在根本性技术迭代的需求,甚至很多客户还没有意识到现象背后的本质是换模方式的迭代。

基于此,2023年年初,桥田智能成立一支由交大博士带队的新产品团队,快速切入磁力换模产品线,由此开启桥田智能的第二增长曲线试水。

试水

新产品的完美交付更需要提升运营效率

桥田智能在磁力换模产品上市初期,采取了审慎稳健的市场策略:

首先和汽车产业链的零部件供应商展开小批量订单合作,而非直接面向主机厂推广。

这一策略的核心逻辑在于:

零部件供应商高频次换模的应用场景及其复杂的模具适配环境,是验证新产品系统可靠性和适应性的最佳试金石。

在初期合作与现场验证过程中,桥田团队通过与一线操作员、技术工程师及管理人员的紧密协同,系统性地识别出高频换模环境下的真实痛点、作业流程瓶颈以及模具管理的复杂性。

这一过程不仅验证了桥田磁力换模产品核心功能的可靠性和实用性,也让桥田团队在其中洞察到新产品在交付流程和资源方面存在适配性挑战。

“实验室的技术优势必须通过高效的运营体系转化为产线交付能力,否则只是昂贵的工艺品。”刘小平总经理提出。桥田产品经理团队迅速行动,识别出内部流程优化的核心点:

01 市场定位与客户分层再校准:

基于初期试点积累的行业认知,重新评估磁力换模产品的目标市场,明确不同客户群体的核心价值诉求和定制化程度差异。

比如相对于大家电客户,汽车主机厂的换模诉求既包含了模具的快速切换,也涉及到能源管路的自动对插,因此针对这类客户,主推磁力板结合能源对插是最优的产品方案策略。

02 构建差异化需求响应机制:

基于不同客户分层,建立专项小组来快速匹配客户需求。

比如对于金属制造类客户而言,注塑机吨位大、模具大同时订单多是小批量多品种的高频切换,那么需要以效率优化为目标,在项目初期就要评估好注塑机与磁力换模产品的适配性,确保计划交付时效。

而对于医疗器械类客户,相对模具吨位小和切换频次低,需要以提升产品定位精度为目标,确保工艺制作到品质检验的标准化,满足客户绿色生产要求。

通过对内部流程进行针对性重组与效率提升,运营体系的优化推动桥田有效加速了技术价值的市场转化。桥田磁力换模新品迎来市场突破:

成功携手美的集团,在荆州洗衣机工厂落地美的体系内首套自动换模系统。

反馈

第一个关键里程碑

美的荆州洗衣机项目完美交付

在与桥田智能合作前,美的洗衣机荆州工厂快速换模项目已历经2次内部创新:

基于对生产效率的追求和持续优化的高标准要求,2023年,美的团队先通过让模具提前升温,多人协作完成模具下机运输,吹水,入库等步骤,来缩短换模时间。

2024年,美的团队将人工锁模方式更换为液压锁模,人工定位模具安装升级到定位圈快换工装,人工夹模升级到液压码夹器夹模等方式进一步提升换模效率。

2025年,基于对产能目标需求,美的洗衣机荆州工厂选择桥田智能作为合作伙伴,共同启动该项目的第三次换模迭代。

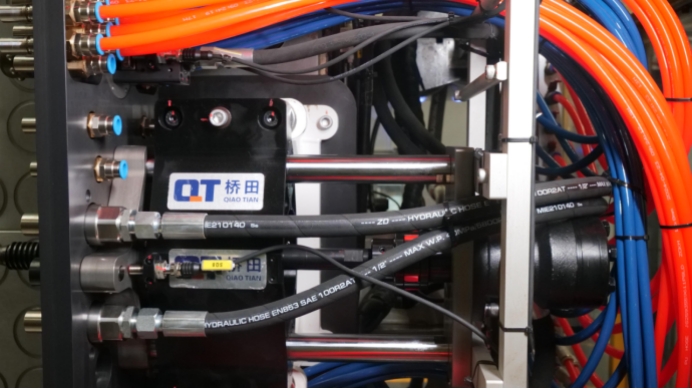

首先,桥田团队在安装拆卸模具环节,采用能源快插模块进行模具分离和连接,代替原有的手动插拔接头步骤,将换模时的接头插拔时间缩短95%以上。

同时,将原本人工手动插拔时带来的错插、漏插、误插及插拔力不足导致的设备年维修成本上升5%-8%的费用节省下来。

集成到能源快插板后,换模时间总计节省630小时/年,为美的节省成本66%。

其次,桥田团队将动模/静模对接板统一规格,消除模具侧安装差异,让原本3人协同的任务缩减至1人独立完成。再用磁力模板代替液压码夹器夹模,让不同规格的模具均可在几秒内完成快速夹模。

投入生产后,美的第一件合格产品的换模时间缩短至1人27分钟,生产效率提升32% 。

作为桥田首套应用于1000吨以上大型设备的磁力板+对插板项目,美的集团对技术落地和项目交付的高标准,让桥田智能收获到新产品在大型复杂场景下项目运营的宝贵经验。

直接驱动桥田智能新产品内部流程的更快完善与优化,为之后规模化生产交付更高标准的项目奠定坚实基础。

迭代

小批量到规模化的关键点

在于持续提升客户体验

如今,桥田磁力换模产品已迈入规模化发展的关键阶段。刘小平总经理提出:“你的竞争对手不是同行,而是不断变化的市场需求。”

为此,桥田产品经理团队已明确未来深化迭代的核心路径,将聚焦以下维度:

01 产品功能迭代升级:

推动内部降本增效,将更多资源持续投入核心技术的研发升级,例如提升磁力板工作温度,增强特殊模具的磁力单元平均吸附力,让客户以相同价格获得更高品质产品。

02 缩短项目交付周期:

加强内部供应商品质管理及产线人员工艺培训,同时在项目启动阶段,采取项目经理跟进形式,确保项目流程及节点可控等。

03 提高售后服务品质:

项目结束后,专项小组定期回访了解状况,同时搭建多渠道客户反馈机制,加强售后人员定期培训,确保客户需求第一时间响应。

桥田智能在新产品开发层面,核心逻辑围绕客户需求为第一性原理。而不是习惯性将自身作为客户视角开发产品,从而才能准确把握住企业的第二增长曲线,并持续提升该曲线的客户价值。